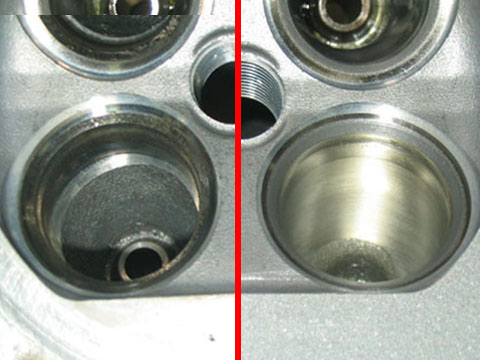

おお〜〜、けっこうな段差がありますねえ。

矢印の先のシルバーに光っている部分が段差です。

ポートの鋳型とシートリング部の機械加工のせいで段差ができるんです。

それにしてもこれはけっこう大きいですねえ、落差2mmぐらいですかね。

ワゴンR K6Aエンジン オーバーホール作業の紹介です。

★K6Aエンジン オーバーホール★

加工編

さあ、それではレスポンスアップのための加工に取り掛かります。

加工する部分はけっこう多いのですが

3気筒なので普通車に比べて点数が少ないのは助かります。

まずはどこを加工しないといけないかのチェックです。

ここを間違ってしまうとせっかくの加工が

全く効果の無いものになってしまいますからね。

そしてきちんとしたチェックをしてやるのに

とっても重要なポイントになるのが洗浄です!

これがけっこう時間かかるんですよねえ・・・

カーボンを一通り落としてやった後に

洗浄液に漬けてやるんだけど

こびりついたカーボンって中々落ちないんですよ。

リビルトエンジンのメーカーなんかは効率のいい機械を持ってるみたいだけど

ウチら程度の店だとなかなかそこまではねえ・・・

時間をかけてシコシコいくしかないんですよ。

それではポートからチェックしていきましょう。

おお〜〜、けっこうな段差がありますねえ。

矢印の先のシルバーに光っている部分が段差です。

ポートの鋳型とシートリング部の機械加工のせいで段差ができるんです。

それにしてもこれはけっこう大きいですねえ、落差2mmぐらいですかね。

これだけ大きいってことはバルブの大きさに対して

元々のポート径が小さすぎるんじゃないかな?

まあポート径が小さいほうがメーカーが機械加工をする時に

精度を要求されないでいいからラクなんでしょうけど・・・

ポートの下側は機械加工の端が角ばっています。

指で触ると切れそうなぐらい「カクッ」ってなってます。

もうちょっとなだらかな加工はできんもんかいな。

まあ、日本一の量産エンジンじゃからそこまで手は加えられんのかもね・・・

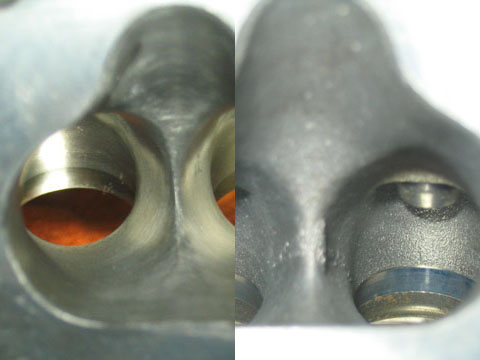

当然EXポートにもばっちり段差がありますよ。

こりゃなかなかやりがいのあるエンジンですなあ。

これだったらキャロルの1カム4バルブエンジン(F6A)のほうが

マシだったような気がするんじゃけど・・・

マニホールド側にも思わず笑っちゃうような段差が!

これは機械加工とか関係なく鋳型自体の段差ですよねえ。

どういった意図があってこの段差を作ってるんだろう?

製造工程で作業が簡単になるとかのメリットでもあるんですかね。

EX側の隔壁はかなりブ厚いです!

それもそのはず、この中にはウォーターラインがあって

冷却水が通っているんですよ。

効率的にはあまりよくは無いでしょうけど

ターボの熱量に対する安全策なんでしょうね。

加工前後の比較です。

あれだけあった段差はキレイに無くなっています。

今回も段差をとって滑らかにするだけの加工で

鏡面加工まではしていません。

作業時間を計算すると工賃がバカになりませんからね。

あれだけ角ばっていたポートの下側部分も

なだらかな曲線になりました。

マニホールド側からみるとこんなかんじ。

加工前後の比較です。

こちらから見ても加工前の段差はよくわかります。

隔壁も細く鋭角的に削ってあります。

EXのポートもごらんの通り。

段差はキレイに無くなりました。

笑っちゃうような段差も・・・

EXマニもオマケでちょこっと削っておきました。

続いてはバルブの加工です。

傘部と底部を磨いてあります。

ピカピカに光っているもんですからすごく効率が良くなったように見えますが

カーボンの付着を抑える効果を期待しての作業だったりもします・・・

まあ、傘部の角ばっていた部分をなだらかにしていますので

効率が良くなっているのは確かですがね。

バルブがピカピカでとってもかっちょいい。

新品のステムシールを装着してバルブスプリングを組付けます。

今回はハイカムとかは使わないので

バルブスプリングはノーマルのままです。

組みあがったヘッドです。

バルブもポートもピカピカでとってもキレイ。

いつもながら組んで見えなくなるのがもったいないと思っちゃいます。

続いてはカムの加工です。

ノーマルの状態だとカム山やジャーナルの両端は

角がたっており、バリもあったりして

指で触ると引っかかる感触があります。

そこでピカピカにラッピング!

角がたっていた端面もR付けをしてやっていますので

指で触っても引っかかることは無くなってます。

あくまでも表面加工ですのでカム山の形が変わってしまうほどは

磨きこんではおりませんので、念のため。

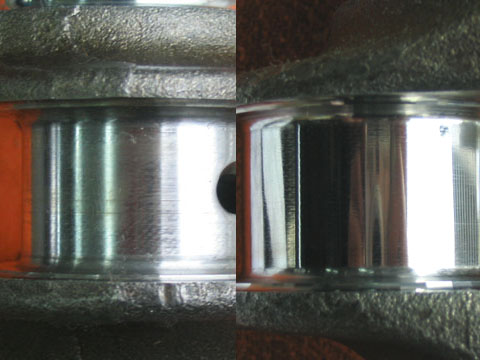

加工前後の比較です。

端面のR加工は写真ではちょっと判りづらいですけど

表面のツルツル具合は全然違うでしょ!

きっとフリクションが激減していることでしょう・・・?

何事も気持ちが肝心。

もちろんクランクもラッピングしてやりましたよ〜!

カムよりはこっちのほうが効果は大きいでしょうね。

なにしろカムの2倍回りますからねえ。

こちらも前後の比較写真です。

表面の光り具合はぜ〜〜んぜん違いますねえ。

続いてはピストンの重量合わせです。

今回ピストンは再使用なので重量を量る前にきっちりと洗浄します。

リング溝とかにカーボンが残っていたらシャレになりませんから。

で、結果は・・・

一番重いヤツと軽いヤツの差がなんと4g以上!

ピストンピンは0.1gの誤差も無かったから

ピストンだけで重量を合わさんといけんよなあ〜。

でもまてよ、4gちゅうたら1円玉4個分だよなあ。

この小さなピストンのどこからそれだけのアルミが削りとれるんかいな?

まあ、とりあえずやってみよう!ってことで

強度に影響の無い裏側の底面あたりをガ〜リガ〜リ。

かなり底面を削ったところで量ってみると

ガ〜〜ン、まだ1gも削れてないじゃん!

一通り底面を削ったので、今度は横っつらの表面をガ〜リガ〜リ。

さあどうだ!と量ってみると、やっと1gを超えた程度・・・

こりゃやっぱりこんな小さなピストンから4gも削るのは無理じゃなあ。

これ以上削っていくと強度が心配になってくるし・・・

どうしよう?!

あれこれ悩んだ結果、重量合わせの定番をすることにしました。

「重量合わせの定番」とは? それはですねえ

何個かあるピストンの中から重量の近い物を選んで

それを削れば最低限の加工で済むって方法です。

レースによっては重量合わせの加工が許されないカテゴリーがあるんですが

お金持ちの有力チームとかは数十個の新品ピストンを買って

その中から一番軽くて重量の合った物を組み合わせるんだそうです。

今回はとてもそんなバブリーなマネはできません!

新品のピストンの値段は当初の予算に入ってませんので

なるべく少なく抑えないといけません。

と言っても3個だけ取り寄せたんじゃあ

また4g違う組み合わせになるかもしれないし。

重量が合ったからと言って新品と再使用の混合なんてこともできないし。

検討の結果6個取り寄せることにしました。

6個あれば重量の合うのが3個ぐらいは・・・

で、どうせ新品にするのならってことで・・・

シリンダーは大幅に磨耗はしていませんでしたが

ピストンクリアランスは若干広めにはなっていました。

STDサイズのピストンには微妙なサイズ違いの物があるんですよ。

製造工程の中での製品誤差による物なんでしょうけど

出来上がったピストンを一つずつ測ってマークを打ってあります。

K6Aには「1」番と「2」番の2サイズがあります。

これはどのメーカーのピストンにも設定されてるんじゃないかな?

ちなみに4A−Gには3サイズあります。

元々組まれていた物は全気筒「2」番のピストンでした。

で、「1」番のピストンは微妙に大きいサイズなんですねえ。

ある情報によると新車に組み込まれているピストンは

ほとんどが「2」番らしいです。(K6Aの場合)

今回のようにオーバーサイズピストンを使わないオーバーホール用に

「1」番を残しておいてくれてるんでしょうかねえ。

入荷した新品ピストンを量ってみると・・・

よっしゃ〜〜〜〜〜〜!

3個・3個の組み合わせで1g以内の誤差になりました。

しかもうまい具合に軽いほうのセットが0.5gの誤差!

ラッキ〜〜〜〜〜!!

どうせ使うなら軽いほうがいいですもんねえ。

たった0.5gですから底面をサラサラっと削って、ハイ終了!

3気筒が0.1g以内の誤差に収まりました。

じつは写真を撮り忘れちゃったんですが・・・

当然のことながらコンロッドも重量合せしてやってます。

こちらは3本の誤差が2g程度。

元々の重量もピストンに比べてかなり重いですし、素材も鉄ですから

さほど苦労することもなく、サクサクっと削ってやればOKでした。

以上で各パーツの加工は終了です。

さあ、それではいよいよ組付けていきましょう!